Obras realizadas

Te quremos compartir algunos trabajos realizados por Escalafloors

También puedes revisar el proceso de elaboración de nuestros trabajos

Resina epóxica

Los pisos epóxicos son una aplicación utilizada en gran parte de las industrias por sus características asociadas a la salud, higiene y seguridad en el trabajo. Los pisos epóxicos están conformados por capas de resinas epóxicas y en algunos casos con agregados de cuarzos, los cuales aportan espesor resistencia y buenos acabados a las superficies.

Este trabajo fue realizado en la planta de carnes SUPER CARNES JH

En Escalafloors, llevamos a cabo un impecable proyecto de aplicación de resina epóxica, demostrando nuestro compromiso con la excelencia y calidad. Utilizamos materiales de primera y un equipo altamente capacitado para asegurar un acabado durable y estéticamente superior. SUPER CARNES JH confió en nosotros por nuestra trayectoria y profesionalismo, garantizando así un ambiente seguro y limpio en sus instalaciones.

Proceso constructivo

Preparación del sustrato:

Antes de comenzar el proceso de aplicación, es esencial preparar adecuadamente la superficie del piso. Esto implica limpiar a fondo el área, eliminando cualquier rastro de polvo, suciedad, grasa u otros contaminantes. Si existen imperfecciones, grietas o desniveles en el piso, se deben reparar para obtener una superficie uniforme.

Primera capa de resina epóxica:

Una vez que la superficie está limpia y preparada, se aplica una primera capa de resina epóxica. Esta capa actúa como un adhesivo para la siguiente etapa y proporciona una base uniforme para la arena de cuarzo.

Esparcimiento de arena de cuarzo:

Inmediatamente después de aplicar la primera capa de resina epóxica, se esparce la arena de cuarzo sobre la superficie. La arena de cuarzo se distribuye de manera uniforme para que quede incrustada en la resina. La cantidad y el tamaño de la arena de cuarzo pueden variar según los requisitos del proyecto y el nivel de textura deseado.

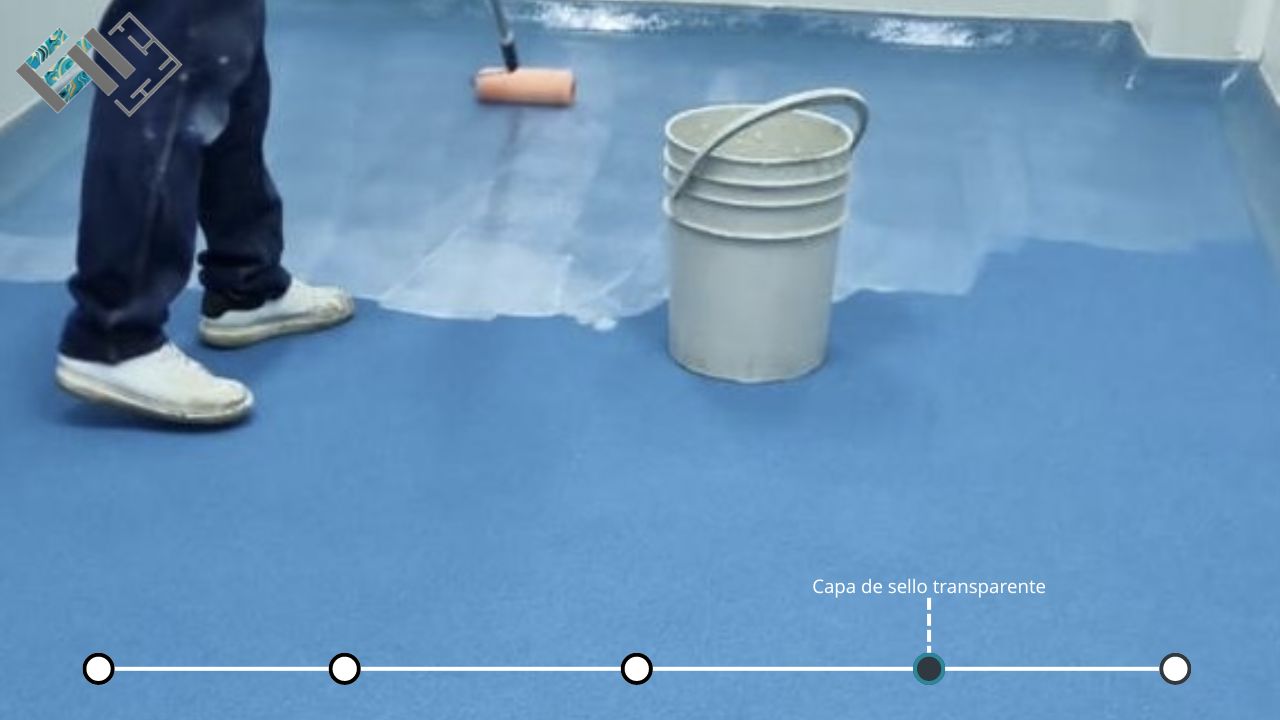

Capa de sello transparente:

Una vez que la arena de cuarzo está en su lugar, se aplica una capa de sello transparente de resina epóxica sobre la superficie. Esta capa sella la arena de cuarzo y proporciona un acabado suave y resistente. Además de proteger la superficie, la capa de sello también realza la estética general del piso.

Curado y tiempo de secado:

Después de aplicar la capa de sello, el piso debe curarse adecuadamente siguiendo las instrucciones del fabricante de la resina epóxica. El tiempo de secado puede variar según la temperatura y las condiciones ambientales.

Ventajas de usar un piso epóxico

DURABILIDAD EXCEPCIONAL

El piso de resina epóxica con arena de cuarzo es extremadamente resistente y duradero.

RESISTENCIA A LA ABRASIÓN

La presencia de la arena de cuarzo en la resina epóxica mejora significativamente la resistencia a la abrasión del piso.

ACABADO ANTIDESLIZANTE

La inclusión de la arena de cuarzo crea una textura superficial que proporciona un acabado antideslizante.

RESISTENCIA A LOS PRODUCTOS QUÍMICOS

Los pisos de resina epóxica con arena de cuarzo son altamente resistentes a una amplia gama de productos químicos.

Pisos en ucrete

El Ucrete es conocido por su resistencia excepcional a los productos químicos agresivos, la abrasión, el impacto y la humedad, lo que lo hace ideal para entornos industriales como plantas de procesamiento, instalaciones de alimentos y bebidas, plantas químicas, talleres y almacenes.

Este trabajo fue realizado en la planta de carnes SUPER CARNES JH

En esta ocasión, SUPER CARNES JH volvió a confiar en nosotros para llevar a cabo un impecable trabajo de aplicación de Ucrete, demostrando nuestro compromiso con la excelencia y calidad. Empleamos materiales de alta calidad y contamos con un equipo altamente capacitado para garantizar un acabado duradero y estéticamente sobresaliente. SUPER CARNES JH nos eligió por nuestra experiencia y profesionalismo, asegurando así un entorno seguro y limpio en sus instalaciones.

Proceso constructivo

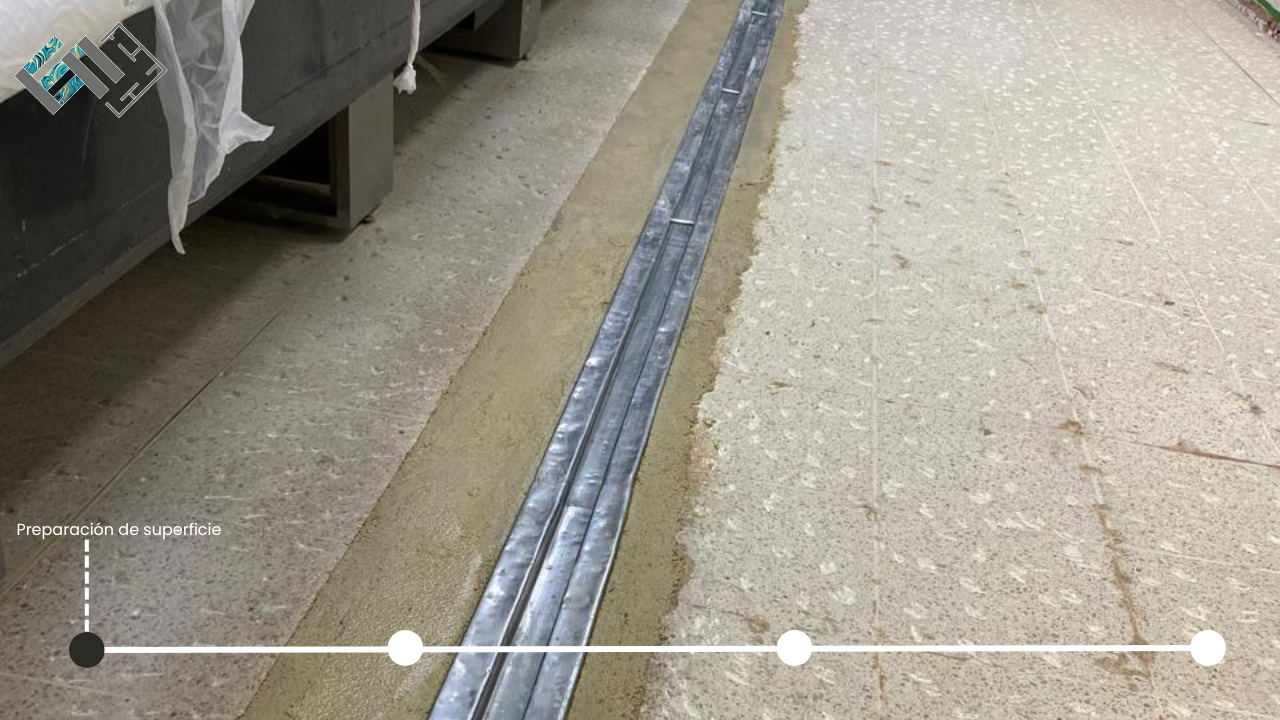

Preparación de la superficie:

Antes de aplicar el Ucrete, es fundamental preparar adecuadamente la superficie del piso. Esto implica la eliminación de cualquier recubrimiento o revestimiento anterior, limpieza a fondo y reparación de cualquier grieta o imperfección en el sustrato. Una superficie limpia y bien preparada es esencial para garantizar una adherencia adecuada del Ucrete

Mezcla del Ucrete:

El Ucrete es un sistema de cuatro componentes que consta de resinas epoxi, agregados minerales, endurecedores químicos y el pigmeto de color, el cual puede ser el que mejor se ajuste a las necesidades del cliente. Es importante seguir las proporciones adecuadas y mezclar los componentes de acuerdo con las especificaciones del fabricante para lograr un producto homogéneo y de calidad.

Aplicación del Ucrete:

Con la mezcla lista, se procede a aplicar el Ucrete sobre la superficie preparada. Esto se realiza mediante técnicas de vertido y extendido, seguido de nivelación y alisado con herramientas adecuadas. La aplicación precisa es esencial para obtener un espesor uniforme del revestimiento.

Curado y tiempo de secado del Ucrete:

Una vez aplicado el Ucrete, el piso debe curarse adecuadamente siguiendo las recomendaciones del fabricante. Durante el proceso de curado, se desarrollan las características de resistencia química y mecánica del revestimiento. El tiempo de secado suele ser de tan solo un par de horas

Ventajas de usar un piso en ucrete

TIEMPO RÁPIDO DE CURADO

El Ucrete cura rápidamente, reduciendo el tiempo de inactividad del piso.

SUPERFICIE ANTIDESLIZANTE

Superficie antideslizante que mejora la seguridad en áreas de trabajo.

DURABILIDAD EXCEPCIONAL

Durabilidad extrema, resistiendo desgaste y tráfico pesado industrial.

IMPERMEABILIDAD Y ANTIHUMEDAD

Evita la penetración de líquidos, resiste la humedad y previene moho.

Impermeabilización de superficies

El proceso de impermeabilización de superficies es fundamental para proteger estructuras y evitar problemas relacionados con la infiltración de agua y humedad. La impermeabilización se aplica en diversas superficies, como techos, terrazas, paredes, sótanos, cimientos y pisos, para prevenir daños estructurales, filtraciones, filtraciones de agua y problemas de moho.

Este trabajo fue realizado en una cancha sintética de futbol ubicada en el municipio de CALDAS

Escalafloors realizó un excelente trabajo de impermeabilización de superficie en una cancha sintética ubicada en un noveno piso en el municipio de Caldas. Utilizamos productos de primera categoría y un personal altamente especializado para asegurar un resultado resistente y visualmente impresionante. Nuestra selección se basó en nuestra vasta experiencia y profesionalismo, proporcionando así un ambiente seguro y protegido en sus instalaciones.

Proceso constructivo

Inspección y preparación:

Lo primero es realizar una inspección completa de la superficie para determinar su estado y la presencia de cualquier daño o grieta. Las superficies deben estar limpias y libres de polvo, suciedad, grasa o cualquier material que pudiera afectar la adherencia del sistema de impermeabilización.

Reparación de daños:

Si se encuentran grietas, fisuras o daños en la superficie, es importante repararlos antes de aplicar la impermeabilización. Las reparaciones pueden incluir parches, masillas o morteros especiales para sellar cualquier área dañada y asegurar una base sólida para el proceso de impermeabilización.

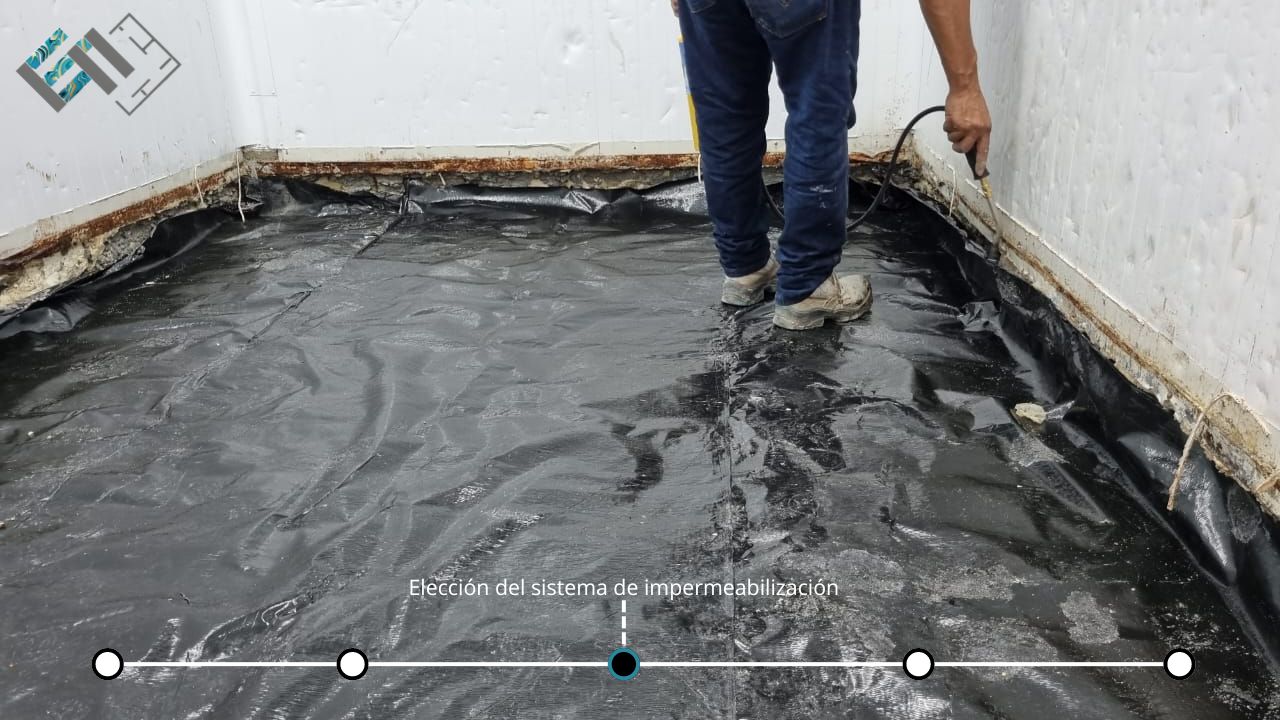

Elección de sistema de impermeabilizacion:

Existen diferentes sistemas de impermeabilización, como membranas líquidas, membranas asfálticas, membranas acrílicas, resinas epóxicas, entre otros. La elección del sistema adecuado dependerá de las características de la superficie, el tipo de construcción y las condiciones ambientales.

Aplicación del material impermeabilizante:

Una vez preparada la superficie, se procede a aplicar el material impermeabilizante. La técnica de aplicación varía según el tipo de sistema elegido. En algunos casos, se utiliza una brocha, rodillo o pistola de pintura para aplicar membranas líquidas, mientras que otras membranas pueden ser prefabricadas y colocadas sobre la superficie. En sistemas más complejos, como las resinas epóxicas, puede requerirse una aplicación especializada.

Curado y tiempo de secado:

Después de aplicar el material impermeabilizante, se permite que el sistema cure y seque adecuadamente. El tiempo de curado puede variar según el tipo de material utilizado y las condiciones ambientales. Es importante seguir las recomendaciones del fabricante para obtener el mejor resultado.

Ventajas de impermeabilizar un piso o superficie

PROTECCIÓN CONTRA FILTRACIONES

Previene la entrada de agua y daños por humedad.

DURABILIDAD MUY INCREMENTADA

Prolonga la vida útil de la superficie y reduce reparaciones.

AMBIENTE BASTANTE SALUDABLE

Evita moho y hongos, mejorando la salud del entorno.

AHORRO ENERGÉTICO EFICAZ

Mejora el aislamiento térmico, reduciendo costos de energía.